Une production de lithium réussie Les unités d’optimisation de Vulcan.

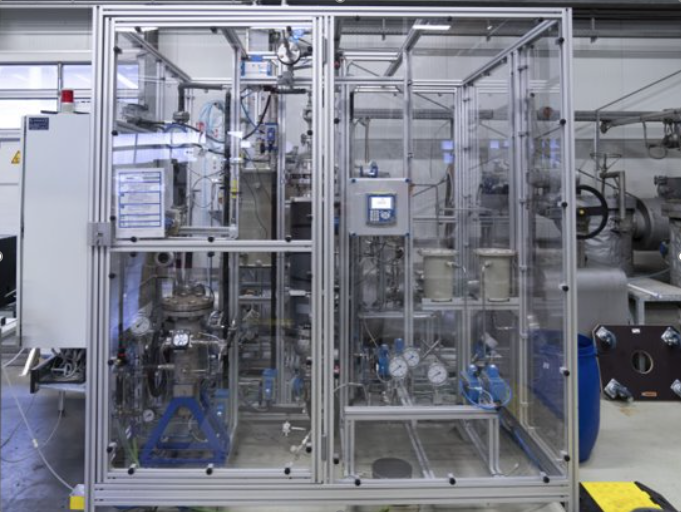

Les unités intermédiaires jouent un rôle essentiel dans l’optimisation des procédés et la formation des équipes, en préparation des opérations commerciales de la société. Elles sont conçues selon des schémas de procédés similaires à ceux des installations commerciales de la phase opérationnelle de Vulcan.

Usine d’optimisation de l’extraction du lithium L’usine LEOP de Vulcan.

En avril 2024, Vulcan a démarré la production du premier chlorure de lithium (LiCl) de l’usine d’optimisation de l’extraction du lithium (LEOP) située sur la centrale géothermique de Landau. Il s’agit du premier lithium entièrement produit en Europe et à destination de clients en Europe.

Les premiers résultats montrent une efficacité constante de plus de 90 % (jusqu’à 95 %) dans l’extraction du lithium à partir de la saumure géothermique.

Avec un investissement de plus de 40 millions d’euros de la part de Vulcan, LEOP est une installation qui sert principalement à optimiser les opérations, à effectuer des tests de qualité des produits, ainsi qu’à former et préparer l’équipe de production pour l’exploitation de l’installation commerciale.

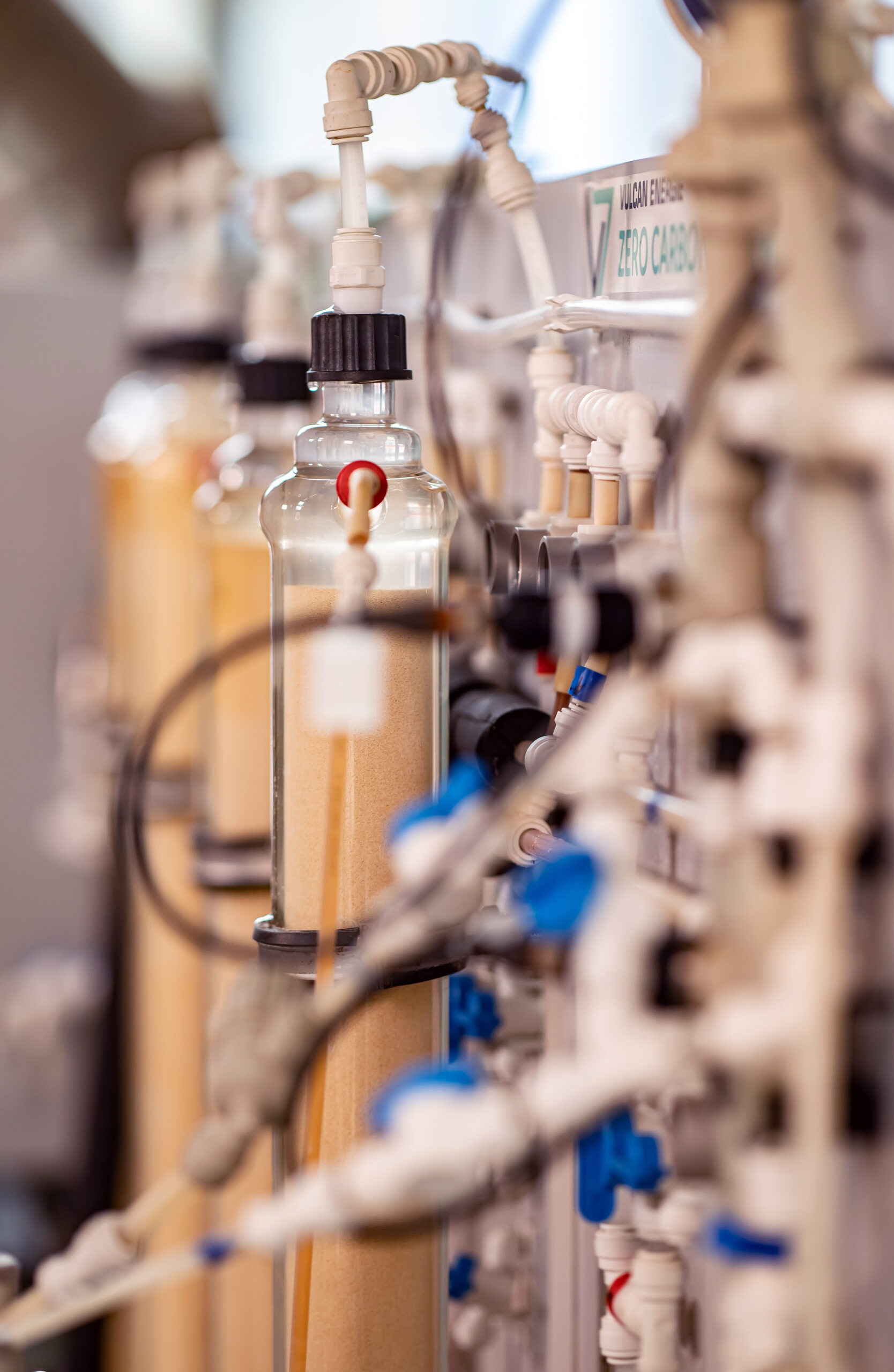

Le LEOP est basé sur l’expérience acquise par Vulcan dans ses laboratoires internes et ses usines pilotes à Insheim et Landau, où le processus d’extraction a été testé avec succès par A-DLE pendant trois ans et plus de 10 000 heures.

Lors de la mise en service et du lancement de LEOP, un adsorbant générique au lithium à base d’aluminate a été utilisé, qui était auparavant utilisé dans les laboratoires et les usines pilotes de Vulcan. Pour un fonctionnement à long terme, c’est le sorbant haute performance à base d’aluminate appelé VULSORB®, développé par Vulcan, qui sera utilisé. La prochaine étape sera le traitement en hydroxyde de lithium monohydraté (LHM) de qualité batterie. Cette étape sera effectuée au sein de l’usine d’optimisation aval de Vulcan (CLEOP). Le produit LiCl (40 % de solution) fabriqué à LEOP sera transporté au parc chimique de Höchst à Francfort, où Vulcan achève actuellement la construction de CLEOP.

En janvier 2025, Vulcan a produit le premier hydroxyde de lithium de qualité batterie dans son installation CLEOP, représentant la première production d’un hydroxyde de lithium de qualité batterie entièrement réalisée en Europe, depuis la matière première jusqu’au produit final.

Les usines d’optimisation LEOP et CLEOP sont les précurseurs des usines commerciales, qui auront une capacité de production de 24 000 tonnes de LHM par an. Le processus de financement est actuellement mené par BNP Paribas.

Usine centrale d’optimisation de l’électrolyse du lithium géothermal L’usine CLEOP de Vulcan.

Dans son installation pré-commerciale d’optimisation appelée CLEOP, Vulcan transforme la solution de chlorure de lithium issue de son site amont appelé LEOP à Landau en hydroxyde de lithium destiné à la fabrication de batteries pour véhicules électriques. Depuis le début du mois de novembre, l’usine est officiellement en service et produit le premier hydroxyde de lithium durable d’Europe, de la matière première au produit final. Il s’agit d’une avancée majeure vers l’indépendance de l’Europe en matières premières et vers la transition vers une mobilité électrique durable.

En janvier 2025, Vulcan a produit le premier hydroxyde de lithium monohydraté (LHM) de qualité batterie à CLEOP, marquant la première production intégrée de A à Z en Europe de LHM répondant aux exigences de qualité du secteur industriel des batteries.

Le LHM prêt à l’emploi produit dans CLEOP est testé par les partenaires et clients de Vulcan, à savoir Stellantis, Volkswagen, Umicore et LG Energy Solution.

Usine pilote d’extraction de lithium Usine pilote Vulcan.

Depuis le début de l’année 2021, l’usine pilote d’extraction de lithium de Vulcan fonctionne de manière continue sur la centrale géothermique d’Insheim. L’objectif de l’usine était de réduire le risque lié à la production de lithium ainsi que de tester et d’optimiser le processus d’extraction directe du lithium avec notre sorbant VULSORB.®

- 10 000 heures de fonctionnement réussi dans des installations designées en internes

- Plus de 90 % de taux d’extraction de lithium

- Durée de vie du réactif de 1 000 cycles sans dégradation